배터리 시대, 이젠 제조공정부터 알자!

15기 김상재

2019년 노벨화학상 수상자로 ‘리튬 이온 배터리’를 개발한 존 구디너프, 스탠리 위팅엄, 요시노 아키라(영문명 : John B. Goodenough, M. Stanley Whittingham, Akira Yoshino) 라는 세 명의 연구자들이 선정되었다. 그들이 개발한 강력한 충전식 배터리는 휴대폰 및 노트북과 같은 무선 전자 장치의 기초를 마련했으며 전기 자동차에 전력을 공급하는 것부터 저장에 이르기까지 모든 것에 사용되고 있다.

[자료 1 : 리튬원소]

출처 : Scientific Background on the Nobel Prize in Chemistry 2019 : LITHIUM-ION BATTERIES

리튬 이온 배터리는 가장 대표적인 이차전지로 외부의 전기 에너지를 화학 에너지의 형태로 바꾸어 저장해 재사용 할 수 있게 만든 것이다. 즉, 충방전을 반복하면서 재사용할 수 있는 전지를 의미한다. 이를 통해 세계적인 재생 가능한 에너지원으로 도약하였고 새로운 재충전 세계의 기초를 만드는 데 큰 역할을 했다고 할 수 있다.

리튬이온배터리 이외에 주로 쓰이는 이차 전지는 자동차의 납 축전지, 니켈카드뮴 전지, 니켈수소 전지 휴대전화, 스마트폰의 리튬 이온 폴리머 전지, 리튬인산철 전지 등이 있다.

반도체 시대를 넘어 배터리 시대가 도래했다고 해도 과언이 아닌 현재 상황이다. 사실 현재 배터리 자체에 대한 많은 정보들은 있지만 차세대 배터리로 나아가는 과정에서 도입되는 새로운 배터리 제조 공정에 대해 관심이 부족하기 때문에 이에 주목해 소개하려 한다. 배터리에 대한 다른 내용으로는 양극재, 음극재를 중심으로 배터리의 구조, 재료 등에 대해 다룬 기사를 참고하면 좋을 것이다. [기사 참고 : https://renewableenergyfollowers.org/2858]

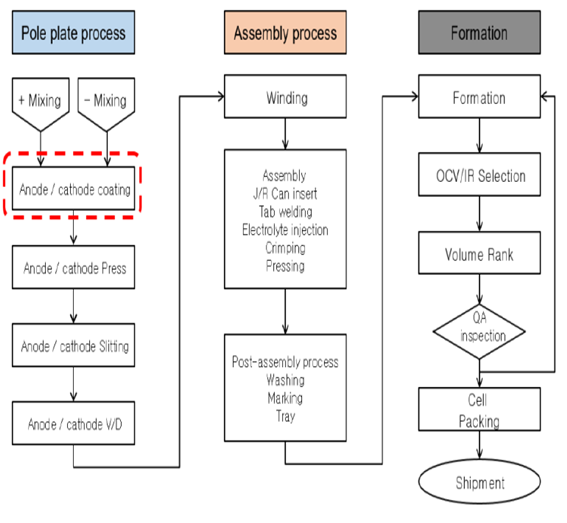

먼저 리튬 이온 전지는 제조 공정은 크게 전극 공정(극판 공정), 조립 공정, 화성 공정의 3단계로 구분된다.

[자료 2 : 제조공정 흐름도]

출처 : 한국산학기술학회 논문지, 19(3), 14-20

극판 공정은 배터리를 만들 때 가장 기본이 되는 공정으로 배터리가 되기 위해서는 양극과 음극이 배터리 내부에 들어가야 한다. 이 극판공정에서 양극판, 음극판을 만드는 것이다.

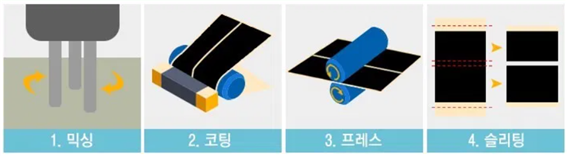

극판공정 내 순서는 믹싱-코팅-프레스-슬리팅으로 이 과정이 진행된 뒤 일정 시간 가열처리를 하여 극판 공정을 마무리하게 된다.

-믹싱 (mixing) : 활물질에 도전제, 바인더를 넣고 섞는 단계

-코팅 (coating) : 활물질, 도전제, 바인더가 고루 섞인 슬러리(slurry)를 재료 위에 도포하는 단계

-프레스 (press) : 재료와 활물질이 잘 붙도록 압축하는 단계

-슬리팅 (slitting) : 배터리 조립공정을 위해 사이즈를 조절하는 단계

[자료 3 : 리튬 이온 전지의 제조 공정 중 전극 공정(극판 공정)]

출처 : 삼성SDI

다음으로 조립공정은 극판 공정을 통해 만들어진 양극판과 음극판을 조립해서 배터리를 만들어나가는 과정이다. 조립공정 내 순서는 와인딩-조립-전해액 주입이며 이 과정을 마치면 조립공정이 완료된다.

-와인딩 (winding) : 양극, 분리막, 음극을 겹쳐서 말아주는 단계

조립공정 내 순서는 와인딩-조립-전해액 주입이며 이 과정을 마치면 조립공정이 완료된다.

-조립 (assembly) : 실제 배터리 기능을 할 수 있게 하는 J/R(젤리 롤 : 와인딩을 통해 말린 것)을 캔에 삽입하고 용접하는 단계

-전해액 주입 : 전해액을 주입하고 밀봉하는 단계

[자료 4 : 리튬 이온 전지의 제조 공정 중 조립공정]

출처 : 삼성SDI

마지막으로 화성공정은 배터리를 활성시키는 과정으로 전기를 띠게 하는 최종 마무리 과정이다.

화성공정 내 순서는 충, 방전-최종 검사이며 고기를 에이징 하는 것처럼 지금까지 만들어진 배터리를 정해진 온도, 습도에서 일정 시간 동안 보관하게 된다. 이를 통해 배터리 내부에 주입했던 전해액이 충분히 분산될 수 있도록 하여 이온의 이동을 최적화한다.

이후 배터리가 활성화된 상태에서 배터리의 사용목적에 맞춰 일정 조건에서 방치하여 여러 가지 변수들을 측정해 불량품을 선별해내는 최종 검사 작업을 하게 된다.

이차전지는 환경 및 에너지 문제와 관련하여 ESS(에너지 저장 시스템)와 EV(전기차)의 필요성이 크게 주목받는 만큼 지속적으로 충방전이 가능한 이차전지는 화석 연료 의존도와 이산화탄소 배출량을 감소시킬 수 있는 대표적인 친환경 녹색 기술로 가능성을 가지고 있다. 위의 가능성과 더불어 성능 개선에 대한 요구도 크게 증가하고 있다.

[자료 5 : 차세대 이차전지들]

출처 : 한국과학기술연구원

하지만 고성능 이차전지는 소형화를 할수록 안정성이 나빠져 저장 에너지의 밀도를 높이기가 어렵기 때문에 전고체 (solid state) 전지, 즉 전해액 대신 고체를 사용하는 이차 전지가 연구되고 있다.

또한 나트륨 전지 역시 연구되고 있는데 나트륨 전지는 리튬 전지에 비해 무게가 더 나가기 대문에 효율성 측면에서 약간 불리하다고 할 수 있다. 하지만 삼성SDI, LG화학 등 국내 대표 기업들의 지속가능성 보고서에 따르면 노동착취, 강제노동으로 인한 인간들의 고통 없는 착한 재료를 찾고 있다. 이에 전 세계 어디서든 손쉽고 값싸게 얻을 수 있는 나트륨을 쓴다는 점이 장점으로 리튬보다는 무겁지만 납 축전지보다는 가볍고 에너지 밀도도 약 3배 정도이므로 무게와 부피에 덜 구애받는 전자기기나 전력 저장시설에서의 이용 가능성에 주목하고 있다.

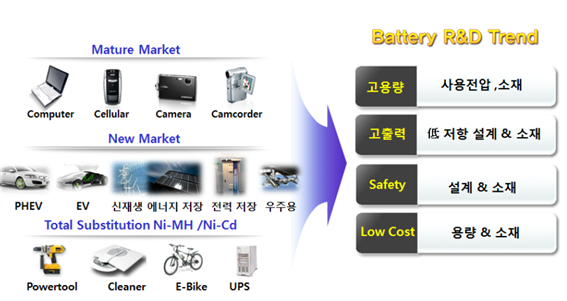

[자료 6 : 배터리 연구개발 트렌드]

출처 : 한국과학기술연구원

이차전지의 사용 범위는 소규모, 중규모, 대규모에 가릴 것 없이 광범위하므로 각 개별 용도에 적합한 전지 시스템을 선택적으로 적용하는 것이 효과적이라고 이야기하고 있다.

배터리 연구개발의 트렌드가 고용량, 고출력, 안전성, 저렴한 가격 등의 목표를 잡고 있는데 이를 위해 공통적으로 언급된 부분이 소재이다. "어떤 재료로 어떤 공정을 거쳐서 배터리를 만들어내는가"가 배터리 연구개발에서 빼놓을 수 없는 중요한 요소인 것이다.

앞선 기사에서 언급했던 재료들과 이번 기사에서 언급한 기본적인 배터리 제조 공정에 대한 지식을 통해 추후 더 성장할 배터리 시장의 흐름을 따라가 보면 좋을 것이다.

참고문헌

1) Jianlin Li, Claus Daniel, David Wooda, "Materials processing for lithium-ion batteries", Journal of Power Sources, 196, 2452-2460, 2011

2) Jeong, Lee, "Electrode design optimization of lithium secondary batteries to

enhance adhesion and deformation capabilities", Energy, 75, 525-533, 2014

3) 김동진, "이차전지 분리막 수요 급증…2025년까지 연평균 40% 성장 전망", IT조선, 2020.02.18, http://it.chosun.com/site/data/html_dir/2020/02/18/2020021802483.html

4) 장찬희, 이재천, "전기자동차 리튬이온 배터리 제조공정에서 Loading Level 산포최소화 코팅을 통한 전극 품질개선에 관한 연구", 한국산학기술학회 논문지, 19(3), 14-20, 2018

5) 엔지니어TV, Youtube Korea, "이차전지 리튬이온 배터리 어떻게 만드나? 공장 견학, 제조 공정 프로세스", 2019.08.14, https://www.youtube.com/watch?v=Yq41X98CwIg

'News > 기술-산업-정책' 카테고리의 다른 글

| 전기요금 상승과 에너지전환의 딜레마 (14) | 2020.06.29 |

|---|---|

| 한국판 뉴딜, 녹색 성장을 넘어 그린 뉴딜로 (9) | 2020.06.29 |

| LPG연료사용제한 전면 폐지 1년...LPG車 시장 변화 (14) | 2020.05.25 |

| 2020년 후반기 시행 예정인 태양광 탄소 인증제 시행에 대하여 (3) | 2020.05.25 |

| 그린 뉴딜, 그게 대체 뭐야? (9) | 2020.04.27 |

댓글