배터리도 ZERO가 대세, 건식 전극공정 (solvent-free)

대학생신재생에너지기자단 25기 백선우

전기차 캐즘의 돌파구, 건식 전극공정

[자료 1. 테슬라 배터리 데이-건식 전극공정 발표]

출처 : Autoevolution

최근 '인터배터리 2024'에서 소개된 전고체 및 46파이 원통형 배터리는 차세대 전동차의 주목할 만한 제품으로 등장했다. 이들은 전해질 및 소재 조성의 혁신과 폼팩터 크기 조정을 통해 에너지밀도와 용량을 향상한 것으로 알려져 있다. 그러나 이러한 새로운 배터리 기술들은 대량 생산에 있어 여전히 다양한 기술적 난제에 직면해 있다. 전고체 배터리의 경우 낮은 계면 밀착성으로 인한 리튬 이온전도도 문제, 46파이 원통형 배터리의 경우 내부 방열과 셀 팽창 등이 그 예시로 꼽힌다. 이러한 문제를 해결하기 위한 다양한 기술 중 건식 전극공정이 주목받고 있다. 이 공정은 테슬라가 2020년 배터리데이에서 발표한 4680 원통형 배터리와 함께 소개됐다. 테슬라는 높은 전기차 원가를 낮추기 위해 이러한 새로운 기술을 도입하고자 했다. 4680 원통형 배터리는 배터리 크기를 키워 전기차 한 대당 셀 탑재량을 줄이고, 이에 따른 생산 원가를 절감하고자 했다.

이제는 더 이상 전기차 소비자가 환경보호나 얼리어답터의 개념으로만 전기차를 구매하지 않는다. 전기차 시장은 이제 대중들에게 더욱 다가갈 수 있는 성능과 가격 경쟁력을 제공해야 한다. 이러한 요구를 충족시키기 위해 다양한 기술 개발과 혁신이 이뤄지고 있다. 이에 따라 전기차 산업의 발전과 함께 건식 전극 공정 또한 더욱 발전하고 있다. 테슬라의 노력과 혁신을 토대로 건식 전극 공정은 양산 단계에 접어들고 있으며, 앞으로 더 많은 기술적 혁신과 발전이 기대된다. 배터리데이 이후 아직도 양산 레벨에서의 공정 도입이 되지 않는 이유로서 에너지밀도 및 출력 저하 등 기술적 난제가 많이 있다. 본 기사에서는 전극을 실제 리튬이온 이차전지에 적용하기 위한 기술적 난제에 대해 여러 기술을 소개하고 성공했을 때의 전망에 대해 다루고자 한다.

건식 전극공정의 핵심기술

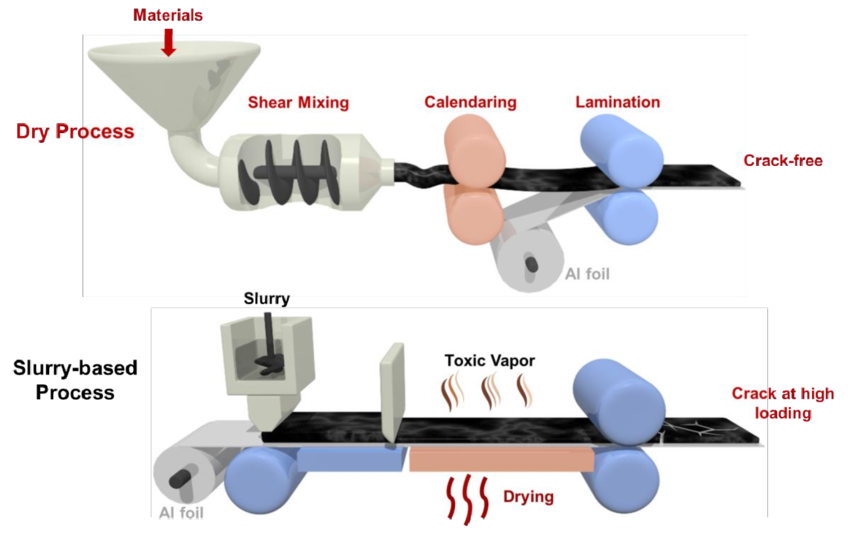

기존의 전기차 배터리 생산에서는 액체 형태의 활물질을 극판에 도포하고 압착하는 습식 공정이 주를 이뤘다. 그러나 이 과정은 고비용과 기술적인 한계로 인해 제품의 품질과 생산 비용에 영향을 미치는 문제점을 안고 있다. 이에 대응하기 위해 건식 전극공정이 주목받고 있는데, 이 공정의 핵심은 활물질을 고체 파우더 형태로 만드는 것이다. 이러한 접근 방식은 다양한 기술적 문제를 해결하고 배터리의 성능을 향상할 가능성을 제시한다. 기존의 습식 공정에서는 활물질을 액체 상태로 처리해야 했기 때문에 건조 및 압착을 위한 별도의 공정이 필요했다. 이로 인해 전력 소모가 높고 생산 비용이 증가하는 문제가 발생했다. 또한 액체 상태에서의 처리로 인해 극판의 균일성이 떨어지고 제품의 품질이 하락하는 경우가 종종 발생했다. 그러나 건식 전극공정은 이러한 문제들을 해결할 수 있는 잠재력을 지닌다. 활물질을 고체 파우더 형태로 처리함으로써 습식 공정에서 발생하는 문제를 최소화할 수 있다. 또한 건식 공정은 필름화 및 압착과 같은 공정을 간소화하여 생산 효율을 높일 수 있다. 하지만 건식 전극공정 또한 기술적인 도전에 직면하고 있다. 고체 파우더를 균일하게 형성하고 압축하는 과정에서 발생하는 문제들을 해결하기 위해서는 추가적인 연구와 기술적 혁신이 필요하다. 특히 활물질의 성질에 따라 적절한 바인더와 도전재를 선택하는 것이 중요하다. 이러한 도전에도 불구하고 건식 전극공정은 전기차 배터리 산업에서 높은 효율성과 경제성을 제공할 수 있는 기술로 주목받고 있다. 향후 이 기술이 더 많은 연구와 개발을 통해 성숙해지면 전기차 산업에 적용될 것으로 기대된다.

건식 전극공정의 기술 발전 방향

건식 전극공정은 많은 잠재력을 지니고 있지만, 여전히 다양한 기술적 도전에 직면해 있다. 특히 다음과 같은 문제들이 주요한 과제로 대두된다.

[자료 2. 건식 전극공정 모식도]

출처 : ResearchGate

첫째로, 건식 전극공정에서는 고체 파우더를 균일하게 형성하는 것이 중요하다. 그러나 고체 파우더를 높은 고온과 압력으로 압축하는 과정에서 균일성을 유지하는 것은 어려운 문제다. 특히 고온에 약한 활물질은 제조 과정에서 손상을 입을 수 있어 균일한 전극을 형성하기 어렵다.

둘째로, 건식 전극공정에서는 바인더와 도전재의 선택이 중요하다. 바인더는 활물질을 균일하게 분산시키고 고체 파우더를 균일하게 압축하는 역할을 한다. 따라서 적절한 바인더의 선택이 전극의 품질에 큰 영향을 미친다. 또한 도전재의 선택 역시 전극의 전기전도성과 이온전도성에 영향을 미치므로 중요하다.

셋째로, 건식 전극공정에서는 공정 자체의 최적화가 필요하다. 공정 설비의 개선과 공정 조건의 최적화를 통해 생산 효율을 높일 수 있다. 특히 믹싱 과정과 코팅 과정에서의 최적화가 전체 공정의 성능에 큰 영향을 미친다.

이러한 난관에 대해서 최신 연구 방향을 바탕으로 기술적 해결 방안을 제시하고자 한다. 배터리 제조를 위한 제조 기술로, NMP와 같은 용매 사용을 없앤다. 이 방법은 기존의 습식 슬러리 코팅 공정을 우회하여, 광범위한 건조 단계의 필요성을 제거한다. 이 건조 단계는 실제로 전극공정의 50% 시간을 소모하고 전체 에너지 소비량은 15%에 해당한다. 용매를 통한 대량 생산 공정에 맞는 연속공정은 슬러리와 같은 운반용이한 액체 형태를 선호한다. 뿐만 아니라 단순하지만, 배터리 성능에 민감한 여러 물질의 혼합과정의 균일성 신뢰도 확보가 필수적이다. 그럼에도 더 높은 질량로딩 전극을 만드는 건식 공정으로 인해 이러한 장점들이 제시되며, 전극 제조를 위한 새로운 방법으로 인정받고 있다. 실제로 테슬라의 음극 제조에 있어서 건식 전극공정을 도입한 데에는 실질적인 비용 절감이 있었다는 실증이다.

기술의 발전은 전극 용량의 한계를 뛰어넘어 현재 평균 6 mAh/cm2를 초과하는 면적 용량을 달성하고 있다. 이는 배터리 스택 내의 층수를 줄여 전체 에너지 밀도를 현저히 향상하는 결과를 가져왔다. 동시에, 이 접근 방식은 관련 제조 비용을 줄였다. 건식 처리 방법으로 제조된 전극의 안전을 보장하기 위해서는 재료 선택, 균일성을 위한 공정 최적화, 열 관리 도전을 꼼꼼히 다루어야 한다. 습식 및 건식 처리 방법 사이의 안전 고려 사항의 차이를 이해하는 것은 신뢰할 수 있고 안전한 리튬이온 배터리를 개발하는 데 중요하다.

이러한 혁신적인 LIB는 고에너지 밀도와 큰 차원으로 특징지어져 있어 안전 조치가 필수적이다. 건식 공정의 사용은 고에너지 밀도, 장기 순환 수명, 탁월한 안전 기준을 갖춘 차세대 고급 LIB의 개발에 필수적이다. 전통적인 습식 코팅 방법과 건식 전극을 대조할 때, 키 장점은 용매 없는 운영에 있다. 가장 적합한 방법으로 녹아들면서도, 공정의 균일성 부족으로 인한 전지 성능의 변동성이 발생할 수 있다. 또한, 혼합된 가루를 후속 단계로 이송 및 처리하는 과정에서 오염 또는 분리가 발생할 수 있어 제품 품질이 저하될 수 있다. 반면에, 용융 압출은 혼합 단계를 형성 과정 자체에 통합한다. 이 접근 방식은 전극 재료의 더 큰 균일성과 향상된 품질을 보장할 뿐만 아니라 환경적 이점을 가져오며, 확장 가능성을 향상하고 제조 공정의 전반적인 효율성을 높인다. 따라서, 용융 압출은 이러한 맥락에서 우수한 방법으로 강조된다.

건식 전극공정의 해결과제 및 전망

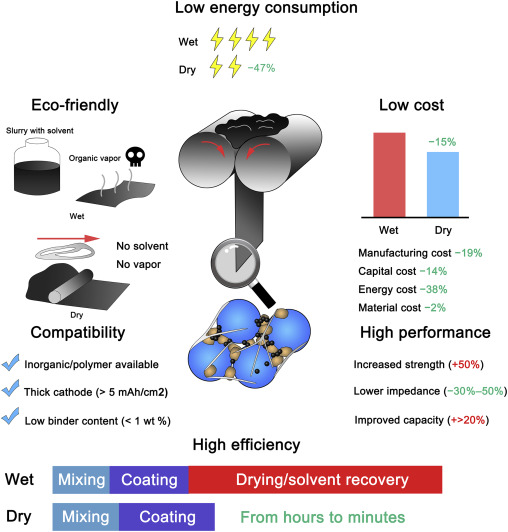

[자료 3. 건식 전극 장점]

출처 : Matter

전력 소비 감소, 에너지 효율성 향상, 배터리 성능 향상 등을 위해 배터리 산업은 현재 산업적 효율성을 높이는 데 어려움을 겪고 있다. 특히, 첨단 차세대 배터리의 제조는 산업적 기술적인 변화를 요구한다. 미래에 대한 높은 안전성과 높은 에너지 밀도를 갖춘 배터리는 두꺼운 고체 전극과 얇은 고체 전해질을 가지는 전고체까지 건식 전극공정이 유용할 것이다. 이번 2024 인터배터리에서도 4680과 전고체 전지의 트렌드를 알 수 있듯이 이를 완벽하게 실행하고 양산 가능한 공정 비용 감소를 위해선 건식 전극공정은 필수이다. 반응공학적으로는 Batch 반응기를 통한 생산 역시 쉽지 않겠지만 기존 기술과는 다른 특정 디자인이 필요하다. 건식 전극에 대한 미래의 유망성을 고려할 때, 본 기사는 기본적인 원리, 이점, 전고체 전지 및 4680 기술과의 결합을 논하며 제조 효율성을 증가시키는 과학적 메커니즘을 제공한다.

[자료 4. 건식 전극 전망]

출처 : Matter

또한 환경친화적이며 저비용, 향상된 호환성, 고생산 효율성, 개선된 전극 성능 등의 고유한 장점을 지녀 전극 제조 공정의 기존 "분말-슬러리-필름" 경로에서 간결한 "분말-필름" 경로로의 제조 과정 혁신도 기대되는 부분이다. 이것은 제조 공정을 크게 단순화해 생산 비용을 절감하는데 큰 도움이 된다. 또한, 전극의 미세 구조를 재구성하고 배터리 성능을 향상시킬 수 있다. 따라서 이는 기존 배터리 산업의 혁명을 촉진할 수 있다. 이 무용매 공정(solvent-free)이라고도 불리는 건식 전극공정은 현재 Maxwell Technologies가 원천기술을 갖고 있지만 개발이 덜 된 상황 속에서 여러 스타트업의 기술 개발이 기대되는 상황이다. 2019년 테슬라가 Maxwell Technologies를 55% 프리미엄을 지불하여 인수했듯 전고체, 4680 기술과 더불어 국내 배터리 제조 3사 역시 이 안건에 대해 집중해야 한다.

차세대 배터리에 대한 대학생신재생에너지기자단 기사 더 알아보기

1. "죄수번호 18650 / 21700 / 4680", 22기 류나연, 23기 신지연, 24기 도영현, 25기 김승현, 25기 백선우, https://renewableenergyfollowers.tistory.com/4382

죄수번호 18650 / 21700 / 4680

죄수번호 18650 / 21700 / 4680 대학생신재생에너지기자단 22기 류나연, 23기 신지연, 24기 도영현, 25기 김승현, 백선우 [폼팩터에 따른 이차전지] NCM, LFP, Mn-rich, Co-free, High Ni, Li-S, 전고체 전지 등 주로

renewableenergyfollowers.org

2. "무음극 배터리, 음극재가 배터리에 없을 수 있다고?", 23기 신지연, https://renewableenergyfollowers.tistory.com/4120

무음극 배터리, 음극재가 배터리에 없을 수 있다고?

무음극 배터리, 음극재가 배터리에 없을 수 있다고? 대학생신재생에너지기자단 23기 신지연 배터리의 핵심, 에너지 밀도 향상 현재 가장 상용화된 배터리는 LIB라고 불리는 리튬 이온 이차전지로

renewableenergyfollowers.org

참고문헌

[전기차 캐즘의 돌파구, 건식 전극공정]

1) 고성현, 디지털 데일리, "전고체·46파이 구현할 핵심 기술…건식 전극 공정과 단결정 양극재", 2024.3.11., https://ddaily.co.kr/m/page/view/2024031115062453692

2) 안석현, KI POST, "테슬라 배터리데이에 소개된 건식 전극공정은?", 2020.9.3., https://www.kipost.net/news/articleView.html?idxno=205558

3) Cristian Agatie, Autoevolution, "Tesla's Patent Rampage Hints at Dry Battery Electrode Breakthrough", 2023.2.2., https://www.autoevolution.com/news/tesla-s-patent-rampage-hints-at-dry-battery-electrode-breakthrough-209664.html#

[건식 전극공정의 핵심기술]

1) 키움증권 리서치센터, 신윤철, "Tesla Cost Reduction의 3요소", 산업분석 레포트, p.16-29, 2023.3.9.

2) Techtricity, "Dry Process - Deep Dive", 2021.4.15.,https://techtricity.substack.com/p/dry-process-deep-dive

3) Tycorun, "Analysis of Advantages and Application of Dry Electorde Technology", 2023.5.17., https://www.tycorun.com/blogs/news/battery-dry-electrode-technology

[건식 전극공정의 기술 발전방향]

1) Minje Ryu 외 3인, "Ultrahigh loading dry-process for solvent-free lithium-ion battery electrode fabrication", Nature Communication 14, article 1316, 2023

[건식 전극공정의 전망]

1) Yang Lu 외 5인, "Dry electrode technology, the rising star in solid-state battery industrialization", Matter, Volume5, Issue 3, Pages 876-898, 2022.3.2.

'News > 전기차-연료전지' 카테고리의 다른 글

| 배터리의 가격과 성능 두 마리 토끼 잡기 프로젝트 (4) | 2024.04.29 |

|---|---|

| [Remake]전기차 충전, 5분 만에 가능해진다고? (7) | 2024.04.14 |

| 죄수번호 18650 / 21700 / 4680 (6) | 2024.02.29 |

| 수계 아연 이차전지, 대용량 ESS의 차세대 주자로! (3) | 2024.01.31 |

| NCM이 뭐길래! 이를 둘러싼 특허 전쟁 (6) | 2024.01.30 |

댓글