한국화학연구원, 친환경 항공연료의 상용화에 앞장서다

대학생신재생에너지기자단 21기 김채윤, 22기 홍세은, 24기 유현지

[한국화학연구원 소개]

한국화학연구원은 화학 및 융복합 기술 분야의 연구개발과 공공인프라 서비스를 통해 화학산업의 경쟁력을 강화하고 국가 및 사회의 문제를 해결하고자 하는 국가기관이다. 화학연구원에서는 탄소자원화 플랫폼 화합물 연구단(Carbon Upcycling Project for Platform Chemicals, CUPC)을 주관하여 탄소중립 상용화 핵심기술 확보에 주력하고 있다.

CUPC는 이산화탄소가 포함돼 있는 온실가스, 부생가스, 유기성 폐자원을 활용하여 화학제품과 청정원료를 생산하는 선순환 경제가치를 창출하기 위한 연구를 수행하고 있다. 이와 같은 폐탄소자원의 고부가화 제품으로의 전환기술을 바탕으로 탄소제로(Net Zero)를 실현하는 것이 그들의 목표이다. CUPC의 연구 분야는 크게 재생에너지 연계 CO₂ 전환, 유기성 폐자원/CO₂ 동시활용기술, 부생가스/CO₂ 동시활용기술의 세가지가 있다.

1. 재생에너지 연계 CO₂ 전환

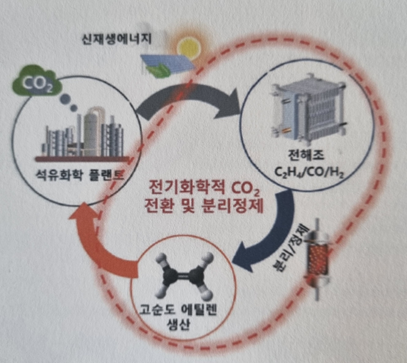

1) 전기화학적 CO₂ 전환 에틸렌 생산 핵심 기술 개발 및 실증 연구

그린 에틸렌을 제조하기 위해 전기화학적 CO₂ 전환 공정을 구축, CO₂의 에틸렌 전환용 촉매 및 물산화 촉매, 제로갭 반응기를 개발하여 그린 에틸렌 생산 시스템을 구축하였으며, 대량 생산 기술 확보 중

[자료1. CO₂의 전기화학적 에틸렌 제조 기술 구성도]

출처: CUPC 기술소개자료집 제1권

2) CO₂ 직접수소화를 통한 액체 탄화수소 제조 Powe-to-Liquid 실증기술 개발

CO₂를 CO로 전환시키지 않고 수소와 직접 반응시켜 액체 탄화수소를 제조하는 기술로, 재생에너지로부터 생산된 수소를 이용하여 CO₂를 유용한 화학원료로 직접 전환하는 탄소중립 핵심기술

[자료2. 액체 탄화수소 제조 CO₂ 직접수소화 기술 구성도]

출처: CUPC 기술소개자료집 제1권

2. 부생가스/CO₂ 동시활용기술

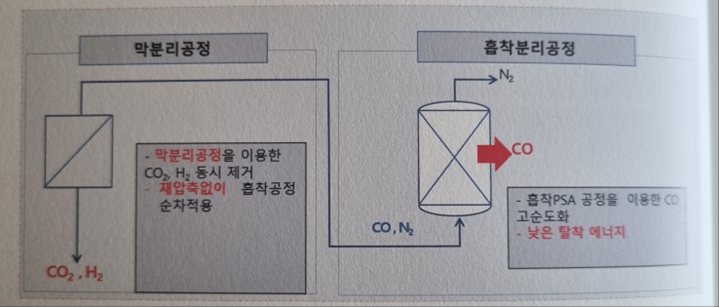

1) 고순도 CO 분리회수를 위한 막분리-PSA 혼성 공정 개발

CO₂, H₂ 제거와 고순도의 CO 회수 기술을 확보하기 위해 선택적 분리막과 흡착제를 제조 기술과 혼성공정상에서의 단일 압축 공정을 통해 고농도 및 고순도로 정제된 결과물을 확보

[자료3. 막분리-PSA 기술 구성도]

출처: CUPC 기술소개자료집 제1권

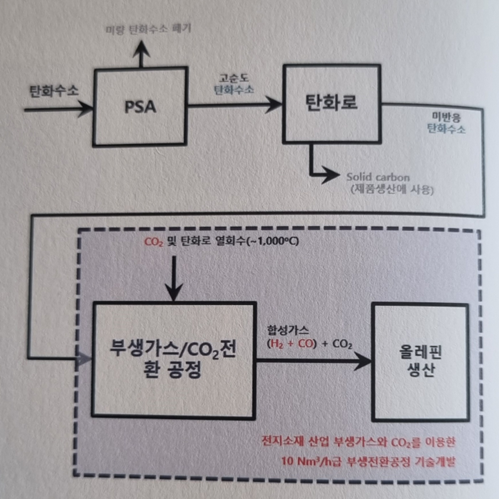

2) 부생가스와 CO₂를 이용한 Syngas 및 올레핀 생산 실증기술 개발

미활용 부생가스와 CO₂를 원료로 합성가스와 이를 이용한 올레핀 제조, 전환 효율 향상에 필요한 촉매의 안정성, 높은 생성물 수율 및 양산화 기술과 더불어 실증을 위한 공정 최적화 및 공정설계 패키지 제작 기술 개발

[자료4. 부생가스와 CO₂ 열화학적 전환 기술 구성도]

출처: CUPC 기술소개자료집 제1권

3. 유기성 폐자원/CO₂ 동시활용기술

1) 유기성 폐자원 및 CO₂ 동시활용 폴리머 플랫폼 화합물 제조기술 개발

바이오매스 유래 및 CO₂ 동시전환 폴리머 플랫폼 개발: 유기성 폐자원으로부터 유래된 퓨란계 기반 바이오매스 폴리올과 CO₂를 포집한 카바메이트 폴리올 동시에 함유된 친환경 폴리우레탄 개발

[자료5. 그린탄소 함유 폴리우레탄 제조 기술 구성도]

출처: CUPC 기술소개자료집 제1권

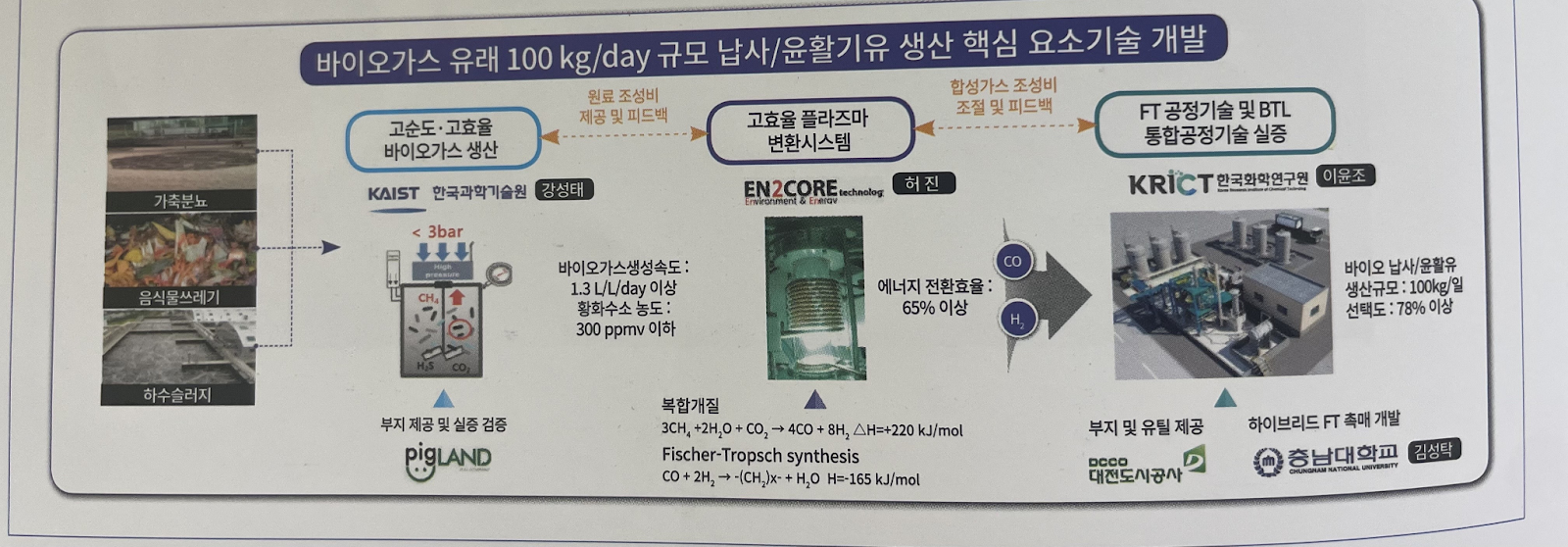

2) 유기성 폐자원 유래 바이오 가스로부터 바이오 납사/윤활기유 생산 통합 실증 기술 개발

일반 유기성 폐자원 고부가가치화를 통한 순환경제 구축 기술, 가축분뇨나 음식물 쓰레기를 사용하여 고부가가치를 만들어 기존 화석연료 기반 항공유 제조 기술 대비 CO₂ 최소 12% 최대 50% 저감효과 예상

[자료6. 유기성 폐자원의 항공유 제조 기술 구성도]

출처: CUPC 기술소개자료집 제1권

[SAF 기술연구]

현재 항공 연료에 대한 수요는 점점 증가하고 있으나, 항공유는 높은 에너지 밀도를 가져야 하기 때문에 신재생에너지로 전환하기 힘들다는 단점이 있다. 따라서 석유에서 항공연료가 아니라 실제 버려지는 폐자원이나 온실가스에서 항공연료를 만드는 기술이 필요하다.

CUPC에서 이와 관련하여 연구 중인 대표 기술은 유기성 폐자원 유래 바이오가스로부터 탄소중립 항공유를 만드는 것으로 이러한 항공유를 지속 가능 항공연료(Sustainable Aviation Fuel, SAF)라고 한다. SAF는 주로 동식물성 기름이나 폐식용류, 해조류, 사탕수수, 바이오매스 등을 활용하여 생산하며 원료 공급부터 소비까지 탄소 배출량을 기존 항공유와 비교해 최대 80%까지 감축할 수 있는 친환경 소재이다. 국제항공운송협회(IATA)에서는 2050년까지 항공사들의 탄소 순 배출량을 제로로 만들겠다는 결의안을 통과시켰으며 EU에서는 2050년까지 항공유의 60% 이상을 탄소중립 항공유를 사용하는 것으로 합의했다.

[자료7. 유기성 폐자원 유래 바이오가스]

출처 : ©24기 유현지

[자료8. 액체 합성유]

출처 : ©24기 유현지

CUPC에서는 실제 음식물 쓰레기나 가축 분뇨에서 포집되는 바이오가스를 가지고 탄소중립 항공연료를 만들고 있다. 구체적으로 바이오가스 유래 합성가스로부터 바이오납사/윤활기유 100kg/day 생산 FT 반응 공정 (촉매/공정/시스템) 개발과 바이오납사/ 윤활기유 생산을 위한 파일럿 규모 통합공정 설계 및 구축과 관련된 연구를 하고 있다. 현재 이와 관련하여 여러 기업체에서 컨소시엄을 만들고 프로젝트를 진행하고 있다.

[자료9. 피셔-트롭쉬/크래킹 혼성 촉매]

출처 : ©24기 유현지

[자료10. 바이오 가스 유래 100kg/day 규모 납사/윤활기유 생산 핵심 요소기술 개발]

출처 : CUPC 과제 소개집

CUPC는 이 연구를 통해 지자체 및 기관에서 발생하는 유기성 폐기물 처리 기술의 국내 독자적 기술을 보유할 수 있다. 또한 바이오가스에서 적합한 탄소 자원 재생산 기술로 탄소순환을 통해 온실가스 배출을 줄이고, 동시에 액체연료 생산으로 인한 이익 창출을 기대하고 있다. 더 나아가 실용화 가능한 통합 공정 기술 확보를 통해 국내 관련 엔지니어링/석유화학/재료 등과 관련된 산업의 대외 경쟁력을 강화할 수 있다.

[인터뷰]

Q) 실제로 우리나라 항공사에 해당 기술을 적용하고 있나요?

A) 현재는 적용하는 것을 목표로 하고 있습니다. 현재 사용되는 항공유는 리터 당 천원밖에 되지 않는데, 저희가 버리는 가스를 포집하고, 정제, 전환까지 하는데 아직은 많이 비싸기 때문에 연구가 필요합니다. 이것을 저희가 조금 더 최적화해서 경제성을 끌어올리고 거기에 인센티브까지 주어진다면 경쟁력을 갖출 수 있을 거라고 생각해요. 아직은 실제로 상용화하지 못했지만 상용화를 목표로 하루에 100KG 생산을 하려고 하고 있어요.

Q) 경제성을 올리기 위해 생산량을 늘리는 연구를 하고 있는 건가요?

A) 네. 생산 효율을 증가시키는… 구체적으로는 반응기 개발, 촉매 개발 측면에서 진행을 하고 있습니다.

Q) 촉매 개발은 어떻게 진행되고 있나요?

A) 독일이 자원이 많이 없는데, 2차 세계대전 때 자원을 수급 받기 위해 합성가스에서 석유를 만드는 공정을 개발했습니다. 이 공정이 바로 피셔-트롭쉬 공정이라고 합니다. 문제는 피셔-트롭쉬를 이용해 촉매를 만들면 탄소 수의 분포가 굉장히 넓은데, 탄소 수의 범위를 5개에서 20개 사이로 선택적으로 만들어야 항공유 생산이 가능합니다. 이를 위해 산촉매와 피셔-트롭쉬 촉매를 적절히 섞은 상용 촉매를 개발하고 있습니다.

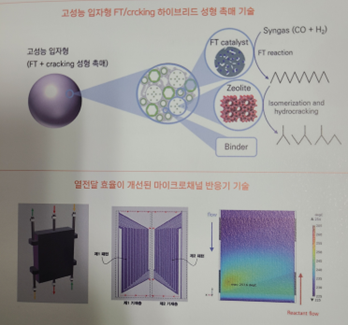

[자료11.항공유 제조 촉매기술과 마이크로재널 반응기 기술]

출처: CUPC 기술소개자료집 제1권

위 답변의 내용처럼 피셔-트롭쉬 합성은 천연가스로부터 합성유를 생산하는 Gas-to-liquid (GTL) 공정에서 이미 상용화됐지만 반응기가 대규모 생산에 적합하게 설계돼 있어 중·소규모의 가스 활용에는 적합하지 않다. 항공유 생산을 위해서는 C5~C20의 탄화수소 선택도가 78% 이상이어야 하기 때문이다. 이에 한국화학연구원에서는 산촉매를 섞어 항공유를 생산할 수 있는 선택적 생산 촉매 기술을 확보하고 있다. 또한 경제성을 확보하기 위해 효율 향상 연구도 진행 중이다. 촉매와 반응을 일으키는 반응층과 열을 전달하는 열교환층이 교차로 쌓인 반응 장치를 ‘마이크로채널 반응기’라고 하는데, 마이크로채널 반응기 내 피셔-트롭쉬 반응의 발열을 직접 제어 가능하도록 반응기를 개발했다. 이는 기존 설비 규모의 90% 축소된 콤팩트 마이크로 반응기로, 이를 플랜트에 활용해 화학공정 구축 건설업의 이익을 극대화할 수 있을 것으로 보인다.

참고문헌

1) 한국화학연구원, “유기성 폐자원 유래의 지속가능 항공유 제조”, CUPC 기술소개자료집 제1권 SMK Vol.1, p.40-43

2) 한국화학연구원, “유기성 폐자원 유래 바이오가스로부터 바이오 납사/윤활기유 생산 통합 실증기술 개발”, CUPC 과제 소개집, p. 38-41

'Activity > 국제환경에너지산업전(ENTECH)' 카테고리의 다른 글

| [ENTECH 후기] 충북, 규제자유특구를 통한 그린수소 도시로의 도약 (0) | 2023.09.11 |

|---|---|

| [ENTECH 후기] 부산을 깨끗하게 부산환경공단 (1) | 2023.09.11 |

| [ENTECH 후기] 자이언트케미칼, 세계로 뻗어나가는 친환경 실리케이트 (0) | 2023.09.10 |

| [ENTECH 후기] 탄소자원화 플랫폼 화합물 연구단, CO2를 쓸모있게 (0) | 2023.09.10 |

| [ENTECH 후기] 발전하는 전기차 무선 충전 기술에 기여하다, 와이파워원 (0) | 2023.09.09 |

댓글